Des matériaux techniques performants et durables

adaptés à chaque application

Nos appareils en POLYESTER

Polyamide renforcé fibres de verre (GRP)

Le polyamide renforcé fibres de verre (GRP) est un matériau qui combine les propriétés du polyamide avec les avantages de la fibre de verre comme renforcement.

Voici quelques-unes des propriétés typiques du GRP :

-

Excellente résistance mécanique

Le renfort en fibres de verre confère au polyamide une résistance mécanique supérieure, notamment

en termes de résistance aux chocs et à l’abrasion, à la traction, à la flexion et à la compression. Les prises de courant industrielles peuvent être soumises à des conditions de travail difficiles. Le GRP est un matériau robuste et adapté à diverses applications, ce qui réduit les coûts de remplacement et de maintenance à long terme. -

Légèreté

Bien que le GRP soit très résistant, il reste relativement léger par rapport à d’autres matériaux, ce qui facilite l’installation et la manipulation des prises industrielles pour les applications nécessitant à la fois solidité et légèreté.

-

Résistance à la corrosion

Le GRP est naturellement résistant à la corrosion, ce qui en fait un choix judicieux dans des environnements corrosifs ou humides où d’autres matériaux pourraient se détériorer plus rapidement.

-

Isolation électrique élevée

Une bonne isolation électrique est essentielle pour assurer la sécurité des utilisateurs et la protection contre les courts-circuits.

-

Résistance au température extrêmes

Le GRP tient aussi bien les basses températures que les températures élevées, ce qui lui permet de fonctionner dans des environnements soumis à des plages de [-40 °C à +60 °C] sans précaution particulière.

Le GRP présente d’autre part un faible coefficient de dilatation thermique, ce qui signifie qu’il maintient sa forme et ses dimensions dans une large gamme de températures. -

Résistance aux UV (f1)

Résistance aux UV (f1)

Si les prises de courant industrielles sont utilisées en extérieur ou dans des environnements exposés aux rayons UV, il est important que le matériau soit résistant à la dégradation causée par l’exposition prolongée au soleil.

Le GRP conserve ses propriétés mécaniques et sa couleur même en cas d’exposition prolongée aux rayons UV, il est donc parfaitement adapté aux environnements extérieurs. -

Résistance chimique

Dans certains environnements industriels, les prises de courant peuvent être exposé es à des produits chimiques et agents nettoyants agressifs. Le GRP est résistant à de nombreux produits chimiques ce qui en fait un choix approprié pour ces applications.

-

Facilité de fabrication

Le GRP peut être moulé dans une variété de formes complexes, ce qui permet de concevoir des prises industrielles personnalisées pour répondre aux besoins spécifiques de chaque application.

Ces propriétés font du polyamide renforcé de fibres de verre un choix solide et polyvalent de prises de courant industrielles, offrant à la fois robustesse, durabilité et sécurité électrique.

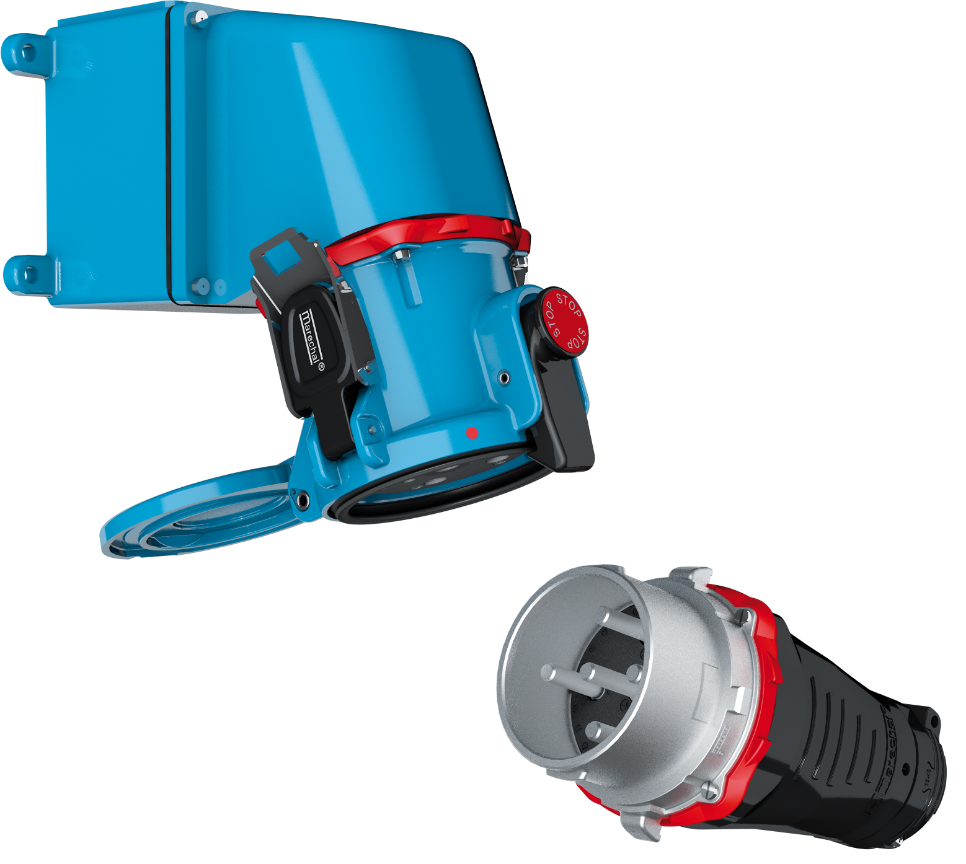

Nos appareils en métal

Zamak

Le Zamak est un alliage de zinc, d’aluminium, de magnésium et de cuivre.

Le Zamak a un point de fusion relativement bas par rapport à d’autres métaux et est facile à usiner, ce qui facilite le processus de fabrication et permet d’obtenir des formes complexes comportant des détails d’une grande finesse et pouvant présenter des épaisseurs faibles.

L’aspect de surface dépend du moulage et de la finition : brut, peinture, revêtement anticorrosion.

-

Excellente résistance mécanique

Le Zamak offre une bonne résistance mécanique, ce qui est crucial pour les prises de courant industrielles qui peuvent être soumises à des contraintes importantes lors de leur utilisation. Bonne résistance à la traction, aux chocs et à l’usure. Bonne capacité d’amortissement. Bonne stabilité dimensionnelle.

-

Résistance à la corrosion

Grâce à sa composition chimique, le Zamak est résistant à la corrosion

et assure la durabilité des prises de courant industrielles, surtout dans des environnements où elles peuvent être exposées à l’humidité ou à des produits chimiques corrosifs. -

Environnement

Bonne résistance à l’essence, aux alcools, aux huiles, aux lubrifiants minéraux. Tenue jusqu’à 200 °C.

Ces caractéristiques font du Zamak un matériau adapté aux prises de courant industrielles, offrant une combinaison de résistance, de durabilité, de facilité de fabrication et de coût compétitif.

Aluminium exempt de cuivre

L’aluminium est un matériau permettant une grande liberté de design de pièces

et qui allie légèreté, robustesse et tenue à l’environnement.

L’aspect de surface dépend du moulage et de la finition : anodisation, peinture…

-

Légèreté

L’aluminium est un matériau léger, ce qui facilite la manipulation et l’installation des prises de courant, surtout dans des environnements industriels où de nombreux équipements peuvent être déplacés

ou installés fréquemment. -

Résistance à la corrosion

L’aluminium a une bonne résistance à la corrosion, ce qui est important pour assurer la durabilité des prises de courant, en particulier dans des environnements industriels où ils peuvent être exposés à l’humidité, aux produits chimiques ou à d’autres agents corrosifs.

-

Dissipation de la chaleur

L’aluminium a une bonne conductivité thermique, ce qui signifie qu’il peut dissiper la chaleur générée pendant l’utilisation des prises de courant de manière efficace, aidant ainsi à prévenir les échauffements et les problèmes associés.

-

Facilité de fabrication

L’aluminium est relativement facile à façonner et à usiner, ce qui facilite la fabrication de prises de courant industrielles avec des formes et des designs variés pour répondre aux besoins spécifiques des applications industrielles.

En tenant compte de ces caractéristiques, l’aluminium offre à la fois performance, durabilité et rentabilité, et peut supporter dans certaines conditions des températures jusqu’à 400 °C.

Contacts

Le choix du matériau de contact est fondamental.

Il doit :

- Avoir une résistance de contact la plus faible possible afin d’éviter le dégagement de chaleur et à fortiori la détérioration du contact

- Être suffisamment massif pour offrir une longue constante de temps et une forte inertie thermique

- Conserver durablement ses propriétés électriques et mécaniques, même en cas de surchauffement accidentel, qui pourrait induire une oxydation accélérée (corrosion)

- Tenir aux essais de coupure électrique et à la génération d’arcs électriques.

Le matériau qui satisfait le mieux à tous les critères est l’alliage d’argent-nickel.

Il est couramment utilisé par tous les fabricants d’appareils de coupure et a donc été retenu pour les DECONTACTOR™

afin de garantir les meilleures performances de conduction électrique en fonctionnement et en coupure.

Visserie

Toutes nos vis sont en acier inoxydable = alliage ferreux contenant plus de 12 % de chrome.

Il s’agit d’une classe de matériau ayant de très bonnes propriétés mécaniques ainsi qu’une résistance à un grand nombre de milieux corrosifs dans des limites étendues de température.